فهرست عناوین

- مقدمه

- انواع رایج خوردگی در سیستم های آب و فاضلاب

- عوامل شیمیایی و محیطی مؤثر در خوردگی

- مواد مورد استفاده در تأسیسات تصفیه و رفتار خوردگی آن ها

- خوردگی در خطوط لوله، شیرآلات و مخازن

- خوردگی بتن در زیرساخت های آب و فاضلاب

- خوردگی گالوانیکی در سیستم های با فلزات غیر هم جنس

- خوردگی ناشی از میکروارگانیسم ها (MIC) در سیستم های تصفیه

- خوردگی حفره ای و شکافی در نواحی راکد

- اثرات سایشی و کاویتاسیون در تشدید خوردگی

- پوشش ها و آسترهای محافظ برای کنترل خوردگی

- روش های حفاظت کاتدی در تأسیسات آب

نوشته شده توسط شرکت صنایع کلر ایران

منتشر شده توسط شرکت صنایع کلر ایران

تاریخ انتشار مقاله : 25-08-1404

تاریخ بروزرسانی مقاله : 25-08-1404

تعداد کلمات : 4100

آدرس مقاله : لینک مقاله

بررسی پدیده خوردگی در تجهیزات و تأسیسات تصفیه آب و فاضلاب

مقدمه

خوردگی تجهیزات و تأسیسات تصفیه آب و فاضلاب از جمله بزرگترین چالش های شرکت های آب و فاضلاب است، به خصوص در بخش هایی که مواد شیمیایی مانند گندزداها استفاده می شوند و حتی موضوعاتی نظیر خرید قرص کلر آکواپول نیز می تواند با انتخاب صحیح و استفاده استاندارد، نقش مهمی در کاهش آسیب های خورنده داشته باشد. در تصفیه خانه ها، سازه های فلزی و بتنی به طور مداوم در تماس با مایعات و گازهای خورنده قرار می گیرند و این تماس مداوم باعث واکنش های شیمیایی تدریجی می شود که در نهایت به زنگ زدگی، نشتی و آسیب های جدی سازه ای می انجامد. این پدیده اغلب به صورت پنهان پیشرفت می کند اما در صورت بی توجهی می تواند موجب از کار افتادن تجهیزات، اختلال در خدمات رسانی و ایجاد مخاطرات ایمنی شود؛ به همین دلیل کنترل خوردگی برای حفاظت از سرمایه گذاریهای زیرساختی، حفظ کیفیت آب و تضمین عملکرد پایدار تأسیسات ضروری است.

انواع رایج خوردگی در سیستم های آب و فاضلاب

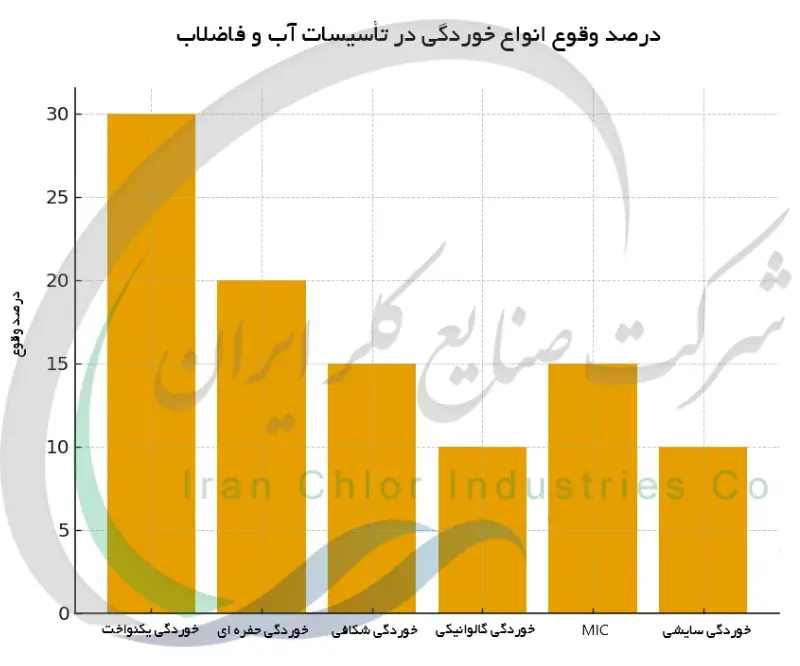

خوردگی در سیستم های تصفیه می تواند به چند شکل متداول بروز کند و هر یک از این انواع، آسیب های متفاوتی به تجهیزات وارد می کنند؛ موضوعی که حتی به مسائل عملیاتی دیگر مانند ایجاد طعم و بوی نامطلوب در آب در اثر کلرزنی طی مراحل تصفیه آب و فاضلاب نیز بی ارتباط نیست، زیرا همین شرایط خورنده می تواند کیفیت فرآیندهای گندزدایی و رفتار شیمیایی مواد را تحت تأثیر قرار دهد. خوردگی یکنواخت به صورت کاهش یکدست ضخامت سطوح فلزی در اثر تماس مداوم با آب و اکسیژن دیده می شود، در حالی که خوردگی حفره ای با ایجاد سوراخ های موضعی ناشی از تخریب لایه محافظ فلز، اغلب در حضور یون های کلرید یا رسوبات اسیدی رخ می دهد. خوردگی شکافی نیز در فضاهای راکد مانند زیر واشرها، بیوفیلم ها یا لایه های رسوب شکل می گیرد و به دلیل تفاوت غلظت اکسیژن، حمله ای متمرکز ایجاد می کند. خوردگی گالوانیکی زمانی رخ می دهد که دو فلز غیرهم جنس در محیط مرطوب با هم تماس داشته باشند و فلز فعال تر سریع تر تخریب شود. خوردگی ناشی از میکروارگانیسم ها (MIC) با فعالیت باکتری ها و تولید اسید یا حذف اکسیژن، سرعت خوردگی را بالا می برد و در محیط های فاضلابی بسیار شایع است. همچنین خوردگی سایشی ناشی از سرعت بالای سیال و ترک خوردگی تنشی در حضور تنش مکانیکی و محیط خورنده نیز از دیگر شکل های مهم خوردگی هستند. شناسایی دقیق نوع خوردگی برای انتخاب راهکارهای مناسب پیشگیری، کنترل و تعمیرات در تأسیسات آب و فاضلاب ضروری است.

عوامل شیمیایی و محیطی مؤثر در خوردگی

عوامل گوناگون محیطی تأثیر مستقیمی بر سرعت خوردگی تجهیزات آب و فاضلاب دارند. pH آب یکی از عوامل مهم است: آب اسیدی pH پایین به طور تهاجمی فلزاتی نظیر آهن، فولاد و مس را می خورد، در حالی که آب بسیار قلیایی pH خیلی بالا می تواند موادی چون آلومینیوم یا حتی پوشش های سیمانی محافظ را تخریب کند. اکسیژن محلول برای اغلب واکنش های خوردگی ضروری است هر چه غلظت اکسیژن در آب بیشتر باشد، اکسیداسیون فلز سریع تر رخ می دهد (هرچند تفاوت در میزان اکسیژن روی سطح فلز مهم تر است، چرا که مناطق با اکسیژن کمتر نسبت به سایر بخش ها به صورت موضعی خورده می شوند). یون های کلرید و سایر نمک های محلول رسانایی آب را بسیار افزایش می دهند و می توانند به لایه های اکسیدی محافظ نفوذ کنند و باعث خوردگی سریع (مثلاً ایجاد خوردگی حفره ای در فولاد زنگ نزن در آب شور یا لب شور) شوند. دما نیز نقش دارد، به طوری که دمای بالاتر معمولاً سرعت واکنش های شیمیایی را بالا می برد و می تواند شدت خوردگی را افزایش دهد. در محیط های فاضلابی، گاز سولفید هیدروژن (H₂S) عامل مشهور دیگری است؛ این گاز توسط فعالیت باکتری های بی هوازی تولید می شود و می تواند به اسید سولفوریک تبدیل شود که هم فلزات و هم بتن را مورد حمله قرار می دهد. شرایط جریان آب نیز مؤثر است: آب راکد می تواند نواحی کم اکسیژن ایجاد کند که موجب خوردگی شکافی می شود، در حالی که آب متلاطم حاوی ذرات معلق می تواند سطوح را فرسایش دهد و فلز تازه را در معرض خوردگی قرار دهد. علاوه بر این، عوامل محیطی بیرونی مانند رطوبت و آلاینده های جوی می توانند سازه های فضای باز و قسمت های بیرونی لوله ها را دچار خوردگی جوی کنند. درک این عوامل بسیار مهم است برای مثال، کنترل شیمی آب تنظیم pH یا افزودن بازدارنده ها، کاهش سطح H₂S، یا حذف نواحی راکد می تواند به میزان زیادی خطر خوردگی در تأسیسات تصفیه را کاهش دهد.

مواد مورد استفاده در تأسیسات تصفیه و رفتار خوردگی آن ها

زیرساخت های تصفیه آب و فاضلاب بر طیف وسیعی از مواد ساختمانی متکی هستند که هر کدام ویژگی های خوردگی متفاوتی دارند. فولاد کربنی به دلیل استحکام و هزینه ی پایین، برای لوله ها، مخازن و سازه های اسکلت بسیار استفاده می شود، اما در شرایط مرطوب و دارای اکسیژن به راحتی زنگ می زند مگر این که با پوشش ها یا حفاظت کاتدی محافظت شود. فولاد زنگ نزن (استنلس استیل) که حاوی کروم و عناصر آلیاژی دیگر است به طور طبیعی یک لایه ی اکسید محافظ تشکیل می دهد که مقاومت به خوردگی بسیار بالاتری ایجاد می کند؛ از این فولاد برای تجهیزات مهم استفاده می شود، هرچند هنوز در محیط های دارای کلرید بالا (آب شور) ممکن است دچار خوردگی حفره ای شود یا در نقاط بدون اکسیژن (شکاف ها) خورده گردد. چدن و آهن داکتیل سال ها است که برای لوله ها و اتصالات استفاده می شوند؛ این مواد یک لایه ی پوسته ای سطحی تشکیل می دهند که تا حدی محافظت ایجاد می کند، اما در محیط های اسیدی ممکن است دچار خوردگی گرافیتی شوند (در این حالت آهن از ساختار خارج شده و یک اسکلت گرافیتی ضعیف باقی می ماند). بتن برای سازه هایی نظیر مخازن، خطوط فاضلاب و حوضچه ها اساسی است این ماده ظاهراً خنثی است اما در برابر حملات شیمیایی توسط اسیدها آسیب پذیر است برای نمونه، اسید سولفوریک ناشی از H₂S بتن را متلاشی می کند و میلگردهای فولادی داخل آن را نمایان می سازد. تأسیسات مدرن همچنین از مواد غیرفلزی استفاده می کنند: لوله ها و پوشش های پلاستیکی PVC، پلی اتیلن و غیره در برابر زنگ زدگی مصون هستند و مقاومت عالی در برابر خوردگی الکتروشیمیایی دارند، اگرچه محدودیت هایی مانند استحکام کمتر و حساسیت به نور فرابنفش یا برخی مواد شیمیایی دارند. کامپوزیت های الیاف دار (مانند پلاستیک تقویت شده با فایبرگلاس) نیز به طور فزاینده ای برای برخی مخازن، پوشش ها و لوله ها به کار می روند زیرا در برابر خوردگی مقاوم بوده و سبک هستند. رفتار هر ماده در شرایط خورنده تعیین می کند که چگونه باید از آن استفاده و محافظت شود. انتخاب صحیح مواد به این معنا که آلیاژها یا کامپوزیت هایی که در برابر شیمی خاص آب مقاومت می کنند بخش مهمی از پیشگیری خوردگی در طراحی و بهسازی تجهیزات تصفیه است. در جدول زیر مروری بر مواد رایج و خواص مرتبط با خوردگی هر یک ارائه شده است:

| ماده | موارد کاربرد متداول | رفتار در برابر خوردگی | مزایا | محدودیت ها |

|---|---|---|---|---|

| فولاد کربنی | لوله ها، مخازن ذخیره، اسکلت های سازه ای | مستعد زنگ زدگی یکنواخت؛ نیازمند پوشش یا حفاظت است | استحکام بالا، هزینه ی پایین، ساخت آسان | مقاومت ذاتی کم در برابر خوردگی؛ نیاز به نگهداری زیاد |

| فولاد زنگ نزن | لوله ها، شیرآلات، پمپ ها، قطعات در معرض سیال | تشکیل لایه ی اکسید محافظ؛ مقاومت خوب در برابر خوردگی عمومی ولی امکان خوردگی حفره ای در محیط های حاوی کلرید | مقاومت عالی در برابر خوردگی در بسیاری آب ها؛ نیاز اندک به نگهداری | هزینه ی بالا؛ احتمال خرابی در شرایط دارای کلرید بسیار یا کم اکسیژن |

| چدن / آهن داکتیل | خطوط لوله ی مدفون، پوسته ی پمپ های قدیمی، اتصالات | تشکیل پوسته ی سطحی؛ در آب های اسیدی یا نرم دچار خوردگی گرافیتی می شود | بادوام و مستحکم؛ مقاومت فشاری خوب | ترد (در مورد چدن)؛ مستعد حمله ی اسیدی و خوردگی داخلی در صورت آسیب به پوشش داخلی |

| آلیاژهای مس | لوله های قطر کم، شیرهای برنزی، لوله های مبدل حرارتی | به طور کلی مقاوم در برابر خوردگی، تشکیل پتینه ی محافظ؛ ممکن است در برنج روی زدایی یا در برخی آب ها حفره ای شود | ذاتاً آنتی باکتریال؛ مقاومت خوب در آب آشامیدنی | گران قیمت؛ ایجاد خوردگی گالوانیکی در تماس با فولاد؛ مناسب سازه های بزرگ نیست |

| بتن | مخازن، حوضچه های تصفیه، لوله های فاضلاب (مسلح با میلگرد) | فاز قلیایی سیمان در حالت عادی از میلگرد محافظت می کند، اما در برابر اسیدها ضعیف است (مثلاً اسید سولفوریک بتن را متلاشی و میلگرد را در معرض زنگ زدگی قرار می دهد) | ارزان برای سازه های بزرگ؛ عمر طولانی در صورت خنثی بودن محیط | آسیب پذیر در برابر حمله ی شیمیایی (اسیدها، آب نرم)؛ ترک ها اجازه ی نفوذ عوامل خورنده می دهند؛ در محیط های خورنده نیازمند پوشش است |

| پلاستیک ها (PVC, HDPE) | لوله های مواد شیمیایی، پوشش مخازن، برخی لوله های تخلیه | مصون از زنگ زدگی یا خوردگی الکتروشیمیایی؛ ممکن است در برابر UV یا حلال های خاص تخریب شود | مقاومت عالی در برابر خوردگی؛ سبک و نصب آسان | استحکام سازه ای کمتر؛ محدودیت دمایی؛ امکان تخریب در برابر UV یا مواد شیمیایی خاص |

| کامپوزیت FRP | مخازن ضد خوردگی، گریتینگ ها، کانال ها و دودکش ها | مقاومت بسیار بالا در برابر خوردگی؛ فاقد فلز جهت زنگ زدن (بسته به پایداری رزین)؛ تقویت شده با الیاف برای استحکام | سبک و نسبت استحکام به وزن بالا؛ قابلیت سفارشی سازی بر حسب محیط خورنده | هزینه ی بالا؛ نیاز به ساخت تخصصی؛ در برابر ضربه ترد است و بدون افزودنی در برابر UV تخریب می شود |

خوردگی در خطوط لوله، شیرآلات و مخازن

خطوط لوله، شیرآلات و مخازن ذخیره، شریان های حیاتی سیستم های تصفیه ی آب و فاضلاب هستند و متأسفانه غالباً دچار خوردگی می شوند. لوله های فلزی (چه فولادی و چه آهنی) که به طور مداوم آب را حمل می کنند، می توانند هم از داخل و هم از خارج خورده شوند. از داخل، لوله های فولادی بدون پوشش در اثر تماس مداوم با آب و اکسیژن به تدریج دچار خوردگی می شوند؛ این امر باعث نازک شدن دیواره ی لوله و زبر و ناهموار شدن سطح داخلی (تشکیل توده های زنگ آهن) می شود که ظرفیت جریان را کاهش می دهد. در شبکه های توزیع آب آشامیدنی، خوردگی داخل لوله های آهنی قدیمی اغلب آب را به رنگ قهوه ای مایل به قرمز در می آورد و می تواند آهن یا حتی سرب را از لوله های کهنه وارد آب کند و کیفیت آب را تحت تأثیر قرار دهد. از بیرون، لوله های مدفون در معرض خوردگی خاک قرار دارند، مگر آن که دارای پوشش های محافظ و حفاظت کاتدی باشند؛ در غیر این صورت، رطوبت و نمک های موجود در خاک به مرور زمان فلز را می خورند. شیرآلات و پمپ ها که از فولاد، آهن یا برنز ساخته شده اند نیز خورده می شوند: بدنه ی شیرها ممکن است تضعیف شده و گیر کنند و پروانه های پمپ در اثر خوردگی حفره ای یا سایش آسیب ببینند (به ویژه اگر آب حاوی شن و ماسه ی ساینده باشد). مخازن فولادی و واحدهای ته نشینی در تصفیه خانه ها نیز اهداف بزرگی برای خوردگی به شمار می روند برای مثال، دیواره های فولادی یک مخزن ته نشینی فاضلاب در محدوده ی تماس هوا و آب (جایی که مرطوب شدن و هواگیری مداوم رخ می دهد) دچار زنگ زدگی می شوند زیرا آن ناحیه بسیار خورنده است. بدون اقدامات پیشگیری کننده ای مانند پوشش های اپوکسی در داخل مخازن و رنگ آمیزی منظم سطوح بیرونی، ممکن است مخازن دچار نشتی یا حتی خرابی سازه ای شوند. برای مقابله با خوردگی این بخش ها، مهندسین از مواد مقاوم به خوردگی استفاده می کنند (به عنوان مثال، لوله های با آستر پلاستیکی یا فولاد زنگ نزن برای نقاط بحرانی)، پوشش های بادوام روی دیواره ی داخلی مخازن و سطوح شیرآلات اعمال می کنند و برای فلزات مدفون یا غوطه ور، حفاظت کاتدی به کار می گیرند. بازرسی منظم خطوط لوله (استفاده از ابزارهایی مانند دوربین های داخل لوله یا ضخامت سنج های اولتراسونیک برای سنجش کاهش ضخامت دیواره) و تعمیر به موقع هرگونه آسیب پوشش نیز از اقدامات اساسی است تا لوله ها، شیرآلات و مخازن حیاتی طی عمر کاری خود سالم و ایمن باقی بمانند و از شکست های ناگهانی یا رویدادهای آلودگی جلوگیری شود.

خوردگی بتن در زیرساخت های آب و فاضلاب

بتن ماده ی سازه ای ستون فقرات بسیاری از تأسیسات تصفیه از مخازن بزرگ رو باز و حوضچه های ته نشینی گرفته تا خطوط فاضلاب و منهول ها محسوب می شود، اما در برابر خوردگی و تخریب شیمیایی مصون نیست. در سیستم های فاضلاب، تهاجمی ترین عامل تخریب بتن، گاز سولفید هیدروژن (H₂S) ناشی از تجزیه ی مواد آلی در شرایط بی هوازی است. هنگامی که گاز H₂S در فضای بالای جریان فاضلاب (مثلاً قسمت تاج لوله های فاضلاب یا فضای بالای چاهک ها) بالا می رود و با اکسیژن ترکیب می شود، به اسید سولفوریک (H₂SO₄) تبدیل می شود. اسید سولفوریک به طور شدید به اجزای قلیایی بتن حمله می کند و ترکیبات کلسیم دار را تجزیه کرده و عملاً ساختار بتن را می خورد. با گذشت زمان، این خوردگی بیولوژیکی سولفیدی سطح بتن را نرم و پوک می کند، لایه هایی از آن جدا شده و میلگردهای فولادی داخلی نمایان می شوند که سپس زنگ می زنند و ترک های بیشتری در بتن اطراف ایجاد می کنند. این پدیده که به طور معمول در خطوط فاضلاب و ایستگاه های پمپاژ (لیفت استیشن ها) مشاهده می شود، می تواند منجر به تضعیف شدید سازه ای گردد به طوری که اگر بتن محافظت نشود، لوله ها ممکن است فرو بریزند یا نیاز به بازسازی گسترده پیدا کنند. حتی در تصفیه خانه های آب، سازه های بتنی می توانند دچار خوردگی شوند: برای مثال، کلر و سایر مواد شیمیایی تصفیه اگر نشت کنند یا روی بتن بریزند، ممکن است به تدریج بتن را تخریب کنند؛ همچنین پدیده ی کربناته شدن معمولی واکنش بتن با CO₂ هوا می تواند pH بتن را کاهش دهد و در نهایت به میلگرد اجازه ی زنگ زدگی بدهد. برای حفاظت در برابر خوردگی بتن به ویژه در کاربردهای فاضلاب مهندسان غالباً از آسترها یا پوشش های مقاوم اسید روی سطوح بتنی استفاده می کنند مانند پوشش های اپوکسی یا لاینرهای PVC درون لوله های فاضلاب و با تهویه یا تصفیه ی شیمیایی، سطح H₂S را کاهش می دهند. علاوه بر این، استفاده از سیمان های ضد سولفات و میلگردهای غیرفلزی (میلگرد کامپوزیتی) از راهبردهای مدرن برای افزایش دوام بتن است. علی رغم ظاهر سخت و پایدارش، بتن در این تأسیسات نیاز به تدابیر حفاظتی و نگهداری دارد تا مطمئن شویم که در اثر فرایندهای خورنده ی پنهان به تدریج متلاشی نمی شود.

خوردگی گالوانیکی در سیستم های با فلزات غیر هم جنس

خوردگی گالوانیکی یک تهدید رایج در تجهیزات آب و فاضلاب است، زیرا این سیستم ها اغلب ترکیبی از فلزات مختلف در تماس الکتریکی با یکدیگر دارند. این نوع خوردگی وقتی رخ می دهد که دو فلز غیر هم جنس (برای مثال فولاد و مس، یا آهن و فولاد زنگ نزن) به هم متصل بوده و در یک الکترولیت مانند آب غوطه ور شوند. در چنین شرایطی یک سلول الکتروشیمیایی شکل می گیرد: یک فلز به عنوان آند (فلز فعال تر) عمل کرده و به صورت ترجیحی خورده می شود و فلز دیگر که کاتد است حفاظت می گردد. یک مثال کلاسیک زمانی است که یک اتصال برنجی (آلیاژ مس) به یک لوله ی آهنی در محیط مرطوب وصل شود آهن (که آندی تر است) در نزدیکی اتصال بسیار سریع تر خورده می شود در حالی که برنج نسبتاً دست نخورده باقی می ماند. در تصفیه خانه های فاضلاب که مملو از اجزای فلزی گوناگون است، جفت های گالوانیکی تقریباً اجتناب ناپذیرند: لوله ها، پمپ ها و شیرآلات ممکن است از آلیاژهای متفاوتی بوده و به هم پیچ شوند. اگر این موضوع مهار نشود، خوردگی گالوانیکی می تواند به حملات موضعی در اتصالات یا نقاط تماس منجر شود و باعث نشتی یا خرابی قطعات در بخشی از تجهیز شود که سایر قسمت های آن سالم است. برای جلوگیری از خوردگی گالوانیکی، چندین راهبرد به کار گرفته می شود: استفاده از فلزات سازگار (یا عایق کردن آن ها از یکدیگر توسط واشرها و اتصال دهنده های غیرفلزی) یک روش اولیه است برای مثال، نصب اتصالات دی الکتریک بین لوله های مسی و فولادی برای قطع اتصال الکتریکی. انتخاب فلزاتی که در جدول گالوانیک به هم نزدیک ترند (و در نتیجه اختلاف پتانسیل کمتری دارند) نیز نیروی محرکه ی خوردگی را کاهش می دهد. علاوه بر این، اعمال پوشش های محافظ می تواند سطوح فلز را از الکترولیت جدا کند و حفاظت کاتدی نیز می تواند با تأمین الکترون های اضافی از بیرون، مانع از حل شدن فلز حساس شود. با دقت در ترکیبات گالوانیکی در هنگام طراحی و نگهداری، مسئولان تأسیسات می توانند از ایجاد باتری های خوردگی ناخواسته در سیستم های خود جلوگیری کنند و به این ترتیب عمر مجموعه های حاوی فلزات غیر هم جنس را در تأسیسات تصفیه افزایش دهند.

خوردگی ناشی از میکروارگانیسم ها (MIC) در سیستم های تصفیه

خوردگی ناشی از میکروارگانیسم ها MIC نوعی خوردگی موضعی و بسیار مخرب است که به واسطه حضور و فعالیت میکروب ها در تجهیزات آب و فاضلاب آغاز یا تسریع می شود. در محیط های بی هوازی فاضلاب، باکتری های کاهنده سولفات با تولید گاز H₂S زمینه ساز تشکیل اسیدهای خورنده و واکنش مستقیم با فلزات می شوند که نتیجه آن ایجاد سولفید آهن و حفره های عمیق زیر رسوب است. گروه دیگری از میکروب ها مانند باکتری های اسیدساز با تشکیل بیوفیلم بر سطح فولاد، محیطی اسیدی و کم اکسیژن ایجاد می کنند که خوردگی پیتی سریع و موضعی را رقم می زند. MIC حتی در سیستم های آب آشامیدنی نیز دیده می شود؛ تجمع بیوفیلم می تواند اختلاف اکسیژن ایجاد کرده یا بازدارنده های خوردگی را مصرف کند و موجب خوردگی ناگهانی لوله های مسی و فولادی شود. مشخصه اصلی MIC، حفره های عمیق و شدید است که با شیمی معمول آب قابل توضیح نیست و اغلب زیر رسوبات یا لجن های میکروبی پنهان می ماند. کنترل MIC نیازمند مدیریت محیط زیستی سیستم است: استفاده از بیوسایدها، تزریق نیترات یا اکسیژن برای جلوگیری از تولید H₂S، رسوبگیری سولفید با کلرید فرو و حذف منظم بیوفیلم ها از طریق شستشو. انتخاب مواد مقاوم تر یا پوشش های دارای زیست کش نیز مؤثر است. با توجه به اینکه MIC می تواند خوردگی غیرمنتظره و بسیار سریع ایجاد کند، توجه همزمان به روش های کنترل خوردگی معمول و اقدامات کنترل زیستی برای محافظت از زیرساخت های آب و فاضلاب ضروری است.

خوردگی حفره ای و شکافی در نواحی راکد

خوردگی حفره ای و شکافی از خطرناک ترین انواع خوردگی موضعی در تجهیزات آب و فاضلاب هستند، زیرا بدون ایجاد علائم گسترده می توانند در نقاط کوچک و راکد به سرعت فلز را سوراخ کنند. خوردگی حفره ای زمانی آغاز می شود که بخشی از سطح یک فلز پسیو مانند فولاد زنگ نزن لایه محافظ خود را به دلیل وجود کلریدها یا یک آسیب جزئی از دست بدهد؛ این ناحیه بی محافظ به آند فعال تبدیل شده و در مجاورت سطح سالم پیرامون خود، یک سلول خوردگی متمرکز تشکیل می دهد که می تواند با سرعت بالا در عمق فلز پیشروی کند. خوردگی شکافی در فضاهای بسته و کم جریان مانند زیر واشر، میان دو سطح هم پوشان، داخل رسوبات یا زیر زیست لایه ها رخ می دهد؛ در این شکاف ها اکسیژن محلول مصرف شده و جایگزین نمی شود، در نتیجه محیطی اسیدی و کم اکسیژن شکل می گیرد که فلز را از داخل مورد تهاجم قرار می دهد. این آسیب ها به ویژه در نقاط راکد مخازن، اتصالات پیچ و مهره ای، لبه های نازل ها و مناطق دارای رسوب مشاهده می شوند. پیشگیری شامل کاهش نواحی مرده در طراحی، حذف شکاف های غیرضروری، استفاده از مواد مقاوم تر مانند فولاد زنگنزن 316، بهکارگیری پوشش های مناسب و جلوگیری از تجمع رسوب و زیست لایه ها است. چون این نوع خوردگی اغلب پنهان می ماند، بازرسی دقیق و شناسایی علائم ظریف مانند رد زنگ خارج شده از شکاف ها برای جلوگیری از نشتی و خرابی ناگهانی ضروری است.

اثرات سایشی و کاویتاسیون در تشدید خوردگی

نیروهای مکانیکی در سیستم های سیال می توانند خوردگی را به طور قابل توجهی تشدید کنند و دو پدیده ی مهم در این میان خوردگی سایشی و کاویتاسیون هستند. خوردگی سایشی زمانی رخ می دهد که جریان های پرسرعت یا سیالات حاوی ذراتی چون شن، لایه ی محافظ اکسیدی روی سطوح فلزی را می سایند و فلز تازه را در معرض حمله ی خوردگی قرار می دهند؛ این وضعیت به ویژه در زانویی ها، پروانه پمپ ها و بخش های در معرض ذرات جامد دیده می شود و معمولاً شیارها و سطوح شسته شده با نرخ خوردگی بسیار بالا ایجاد می کند. در مقابل کاویتاسیون ناشی از تشکیل و فروپاشی ناگهانی حباب های بخار در نقاط کم فشار پمپ ها و سیستم های پرسرعت است؛ ترکیدن این حباب ها ضربه های موضعی شدیدی وارد می کند که سطح فلز را حفره دار و زبر کرده و آن را به محیطی مناسب برای آغاز خوردگی تبدیل می سازد. این دو فرآیند می توانند خرابی سریع پروانه ها، زانویی ها، شیرها و اجزای مشابه را رقم بزنند. کنترل این آسیب ها نیازمند طراحی صحیح سامانه های سیال، اجتناب از تلاطم های شدید، بهره برداری از پمپ ها در محدوده ی مناسب، و استفاده از مواد مقاوم مانند آلیاژهای سخت یا پوشش های سرامیکی و پلیمری است. به کارگیری آسترهای ضدسایش و نگهداری منظم از جمله تعویض قطعات فداشونده کمک می کند تا اثر این پدیده ها بر طول عمر تجهیزات به حداقل برسد.

پوشش ها و آسترهای محافظ برای کنترل خوردگی

پوشش ها و آسترهای محافظ یکی از مهم ترین و مؤثرترین روش های کنترل خوردگی در تأسیسات آب و فاضلاب هستند و با ایجاد یک سد فیزیکی بین فلز یا بتن و محیط خورنده، از تماس مستقیم مواد مخرب با سطح جلوگیری می کنند. بسته به شرایط کاری، از طیف گسترده ای از پوشش ها استفاده می شود؛ پوشش های اپوکسی و پلیمری رایج ترین گزینه ها برای مخازن، لوله ها و تجهیزات ته نشینی هستند و لایه ای بادوام، چسبنده و مقاوم در برابر آب، مواد شیمیایی و سایش ایجاد می کنند. برای مثال لوله های فولادی آب آشامیدنی معمولاً با اپوکسی یا آستر سیمانی پوشانده می شوند تا از زنگ زدگی و تأثیر بر طعم آب جلوگیری شود، در حالی که تجهیزات واحد ته نشینی فاضلاب با رنگ های اپوکسی ضخیم محافظت می شوند تا در برابر شرایط خورنده فاضلاب دوام داشته باشند. برای محیط های شدیداً خورنده، آسترهای پلییورتان، پلی یوریا و وینیل استر به دلیل مقاومت شیمیایی بالا و انعطاف پذیری انتخاب می شوند. سازه های بتنی مانند منهول ها را نیز می توان با رزین های پاششی یا ورق های PVC پوشش داد تا در برابر اسید حاصل از H₂S محافظت شوند و میلگردهای داخل بتن نیز گاهی با اپوکسی روکش می شوند تا در صورت آسیب دیدن بتن، از خوردگی جلوگیری شود. موفقیت یک سیستم پوششی به آماده سازی صحیح سطح معمولاً سندبلاست و آستر مناسب و بازرسی و نگهداری دوره ای وابسته است. با اعمال درست، این پوشش ها عمر سازه ها را به طور چشمگیری افزایش داده و هزینه های سنگین تعمیر یا تعویض تجهیزات خورده شده را کاهش می دهند.

روش های حفاظت کاتدی در تأسیسات آب

حفاظت کاتدی (CP) روشی الکتروشیمیایی برای جلوگیری یا کاهش خوردگی سازه های فلزی است که با تبدیل سطح فلز به کاتد یک سلول الکتروشیمیایی عمل می کند. این تکنیک در تأسیسات آب و فاضلاب برای خطوط لوله ی مدفون، مخازن زیرزمینی و سازه های غوطه ور به کار می رود و معمولاً در کنار پوشش های محافظ استفاده می شود. دو روش اصلی CP شامل آندهای فداشونده و سیستم های جریان اعمالی است. در روش فداشونده، فلز فعال تری مانند منیزیم، روی یا آلومینیوم به سازه فولادی وصل می شود تا خودش خورده شود و با تأمین الکترون، فولاد را محافظت کند. در مقابل سیستم جریان اعمالی از یک منبع DC و آندهای خنثی (مثلاً تیتانیوم پوشش دار) برای اعمال جریان کنترلی به سازه استفاده می کند. هدف هر دو روش ایجاد پتانسیل منفی کافی روی فلز است تا سرعت انحلال آن کاهش یابد. این سیستم ها برای لوله های مدفون که در خاک های خورنده قرار دارند بسیار حیاتی اند، زیرا نقاط نقص پوشش می توانند محل آغاز خوردگی باشند. در مخازن و سازه های غوطه ور نیز با آویزان کردن آندهای فداشونده، کف و دیواره ها محافظت می شوند. طراحی صحیح، توجه به کیفیت آب و دما و پایش مستمر جریان و پتانسیل از الزامات اجرای موفق CP است. با نگهداری مناسب، CP می تواند عمر سازه های فلزی مهم را به طور چشمگیری افزایش دهد.